Nội Dung Chính

| 1. Biết được bản chất của công nghệ chế tạo phôi bằng phương pháp đúc, hiểu được công nghệ chế tạo phôi bằng phương pháp đúc trong khuôn cát. 2. Biết được bản chất của công nghệ chế tạo phôi bằng phương pháp gia công áp lực và hàn. |

I – CÔNG NGHỆ CHẾ TẠO PHÔI BẰNG PHƯƠNG PHÁP ĐÚC

1. Bản chất

Đúc là rót kim loại lỏng vào khuôn, sau khi kim loại lỏng kết tinh và nguội người ta nhận được vật đúc có hình dạng và kích thước của lòng khuôn.

Có nhiều phương pháp đúc khác nhau như đúc trong khuôn cát, đúc trong khuôn kim loại,...

2. Ưu, nhược điểm

a) Ưu điểm

Phương pháp đúc có những ưu điểm sau đây :

– Đúc được tất cả các kim loại và các hợp kim khác nhau.

– Có thể đúc được các vật có khối lượng từ vài gam tới vài trăm tấn, các vật có hình dạng và kết cấu bên ngoài và bên trong (lỗ, hốc) phức tạp mà các phương pháp gia công khác không thể chế tạo được.

– Nhiều phương pháp đúc hiện đại có độ chính xác và năng suất rất cao, góp phần hạ thấp chi phí sản xuất.

b) Nhược điểm

Phương pháp đúc có thể tạo ra các khuyết tật như rỗ khí, rỗ xỉ, không điền đầy hết lòng khuôn, vật đúc bị nứt,...

3. Công nghệ chế tạo phôi bằng phương pháp đúc trong khuôn cát

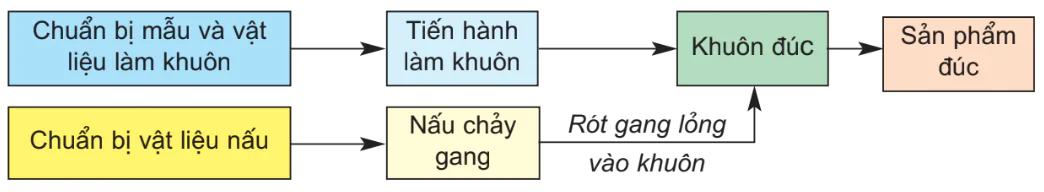

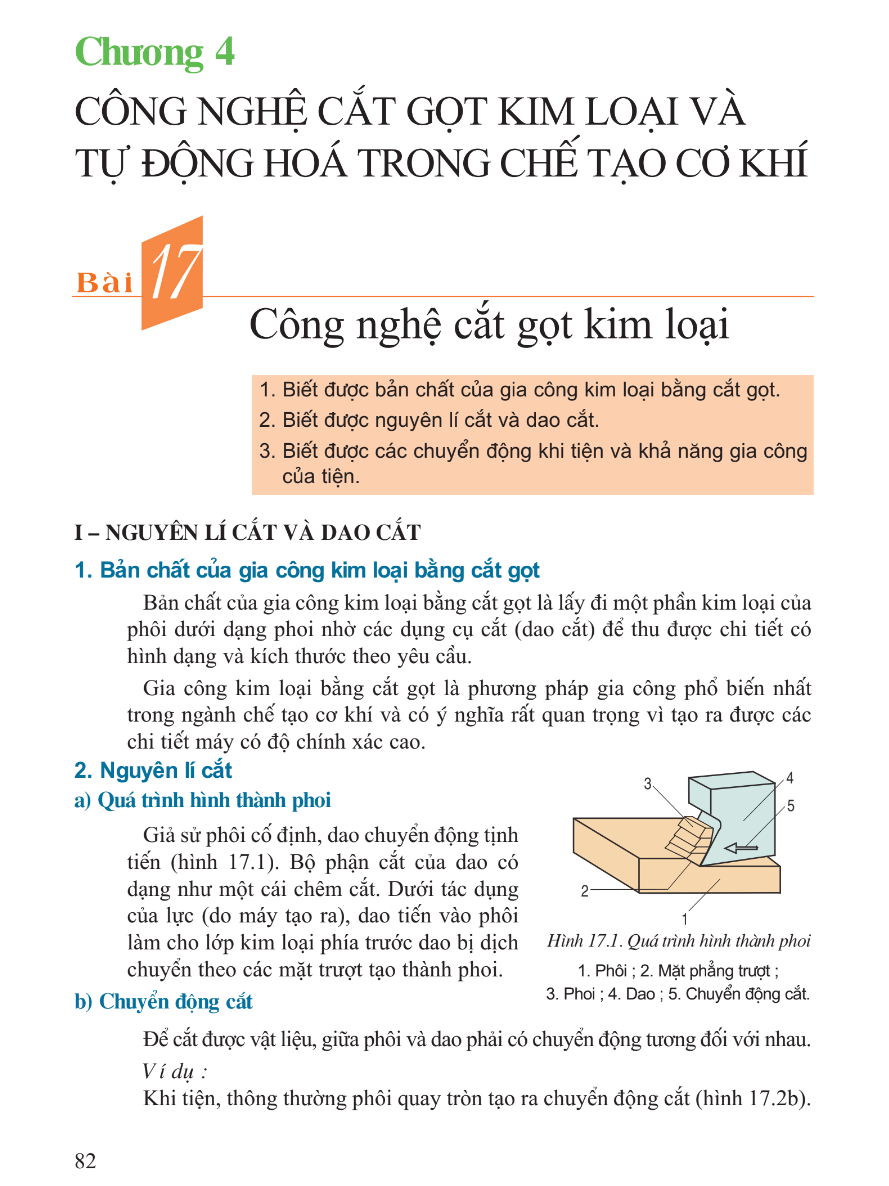

Công nghệ chế tạo phôi bằng phương pháp đúc trong khuôn cát (hình 16.1) gồm các bước chính sau đây :

Hình 16.1. Sơ đồ quá trình đúc trong khuôn cát

Bước 1. Chuẩn bị mẫu và vật liệu làm khuôn

Mẫu làm bằng gỗ hoặc nhôm có hình dạng và kích thước giống như chi tiết cần đúc. Vật liệu làm khuôn cát là hỗn hợp của cát (khoảng 70 ÷ 80%), chất dính kết (là đất sét chiếm khoảng 10 ÷ 20%), còn lại là nước. Hỗn hợp được trộn đều.

Bước 2. Tiến hành làm khuôn

Dùng mẫu làm khuôn trên nền cát được lòng khuôn có hình dạng, kích thước giống vật đúc.

Bước 3. Chuẩn bị vật liệu nấu

Vật liệu nấu gồm gang, than đá và chất trợ dung (đá vôi) được xác định theo một tỉ lệ xác định.

Bước 4. Nấu chảy và rót gang lỏng vào khuôn

Tiến hành nấu chảy rồi rót gang lỏng vào khuôn. Sau khi gang kết tinh và nguội, dỡ khuôn, thu được vật đúc.

Vật đúc sử dụng ngay được gọi là chi tiết đúc, ví dụ quả tạ dùng luyện tập ném tạ.

Vật đúc phải qua gia công cắt gọt được gọi là phôi đúc, ví dụ phôi đúc để gia công bánh răng.

II – CÔNG NGHỆ CHẾ TẠO PHÔI BẰNG PHƯƠNG PHÁP GIA CÔNG ÁP LỰC

1. Bản chất

Gia công kim loại bằng áp lực là dùng ngoại lực tác dụng thông qua các dụng cụ hoặc thiết bị (búa tay hoặc búa máy) làm cho kim loại biến dạng dẻo theo hướng định trước nhằm tạo được vật thể có hình dạng, kích thước theo yêu cầu. Khi gia công kim loại bằng áp lực, khối lượng và thành phần vật liệu không thay đổi.

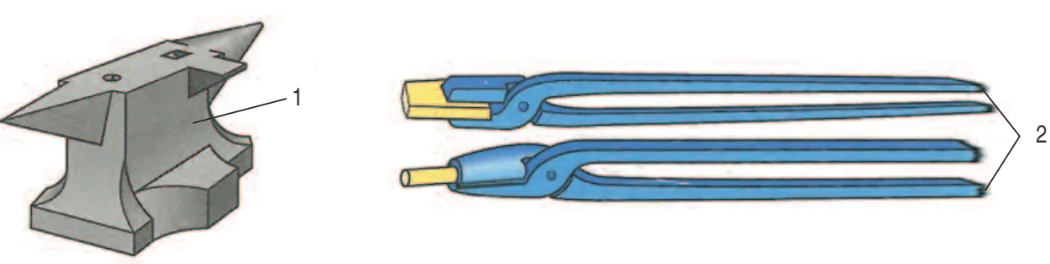

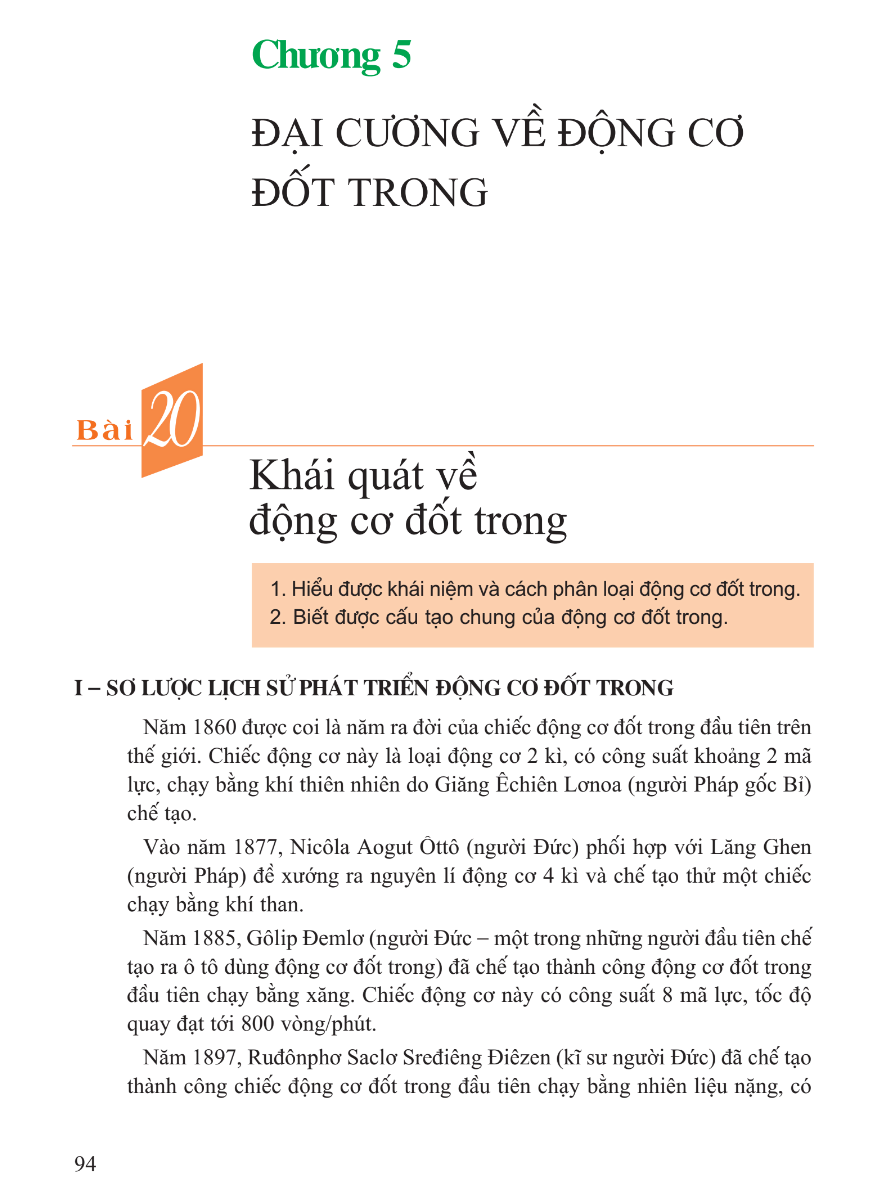

– Khi gia công áp lực, người ta thường sử dụng các dụng cụ được minh hoạ trên hình 16.2.

Hình 16.2. Các dụng cụ sử dụng khi rèn

1. Đe ; 2. Kim

– Gia công áp lực dùng để chế tạo các dụng cụ gia đình như dao, lưỡi cuốc,... và dùng để chế tạo phôi cho gia công cơ khí.

– Có nhiều phương pháp gia công áp lực khác nhau, dưới đây giới thiệu hai trong số các phương pháp gia công đó.

+ Rèn tự do

Khi rèn tự do, người công nhân làm biến dạng kim loại ở trạng thái nóng theo hướng định trước bằng búa tay hoặc búa máy để thu được chi tiết có hình dạng và kích thước theo yêu cầu.

+ Dập thể tích (rèn khuôn)

Khuôn dập thể tích được làm bằng thép có độ bền cao. Khi dập, thể tích kim loại ở trạng thái nóng bị biến dạng trong lòng khuôn dưới tác dụng của máy búa hoặc máy ép.

2. Ưu, nhược điểm

a) Ưu điểm

Phôi gia công bằng áp lực có cơ tính cao. Dập thể tích dễ cơ khí hoá và tự động hoá, tạo được phôi có độ chính xác cao về hình dạng và kích thước, do đó tiết kiệm được kim loại và giảm chi phí cho gia công cắt gọt.

b) Nhược điểm

Phương pháp gia công áp lực không chế tạo được vật thể có hình dạng, kết cấu phức tạp hoặc quá lớn, không chế tạo được phôi từ vật liệu có tính dẻo kém (ví dụ gang). Rèn tự do có độ chính xác và năng suất thấp, điều kiện làm việc nặng nhọc.

III – CÔNG NGHỆ CHẾ TẠO PHÔI BẰNG PHƯƠNG PHÁP HÀN

1. Bản chất

Hàn là phương pháp nối các chi tiết kim loại với nhau bằng cách nung nóng chỗ nối đến trạng thái chảy, sau khi kim loại kết tinh sẽ tạo thành mối hàn.

2. Ưu, nhược điểm

a) Ưu điểm

Tiết kiệm được kim loại so với nối ghép bằng bu lông – đai ốc hoặc định tán, có thể nối được các kim loại có tính chất khác nhau. Hàn tạo ra được các chi tiết có hình dạng, kết cấu phức tạp mà các phương pháp khác khó hoặc không thực hiện được. Mối hàn có độ bền cao và kín.

b) Nhược điểm

Nhược điểm của công nghệ chế tạo phôi bằng phương pháp hàn là do biến dạng nhiệt không đều nên chi tiết hàn dễ bị cong, vênh, nứt.

3. Một số phương pháp hàn thông dụng

Một số phương pháp hàn thông dụng được trình bày trong bảng 16.1.

Bảng 16.1

| Phương pháp hàn | Bản chất | Ứng dụng |

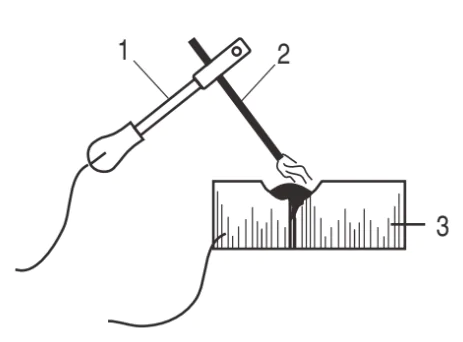

|

Hàn hồ quang tay | Dùng nhiệt của ngọn lửa hồ quang làm nóng chảy kim loại chỗ hàn và kim loại que hàn để tạo thành mối hàn. | Dùng trong ngành chế tạo máy, ô tô, xây dựng, cầu,... |

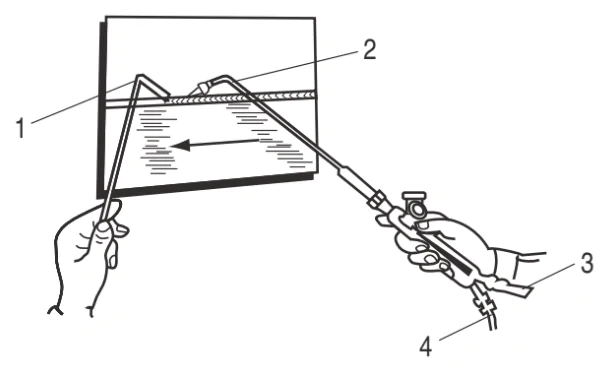

|

Hàn hơi (hàn khí) | Dùng nhiệt phản ứng cháy của khí axêtilen (C2H2) với ôxi làm nóng chảy kim loại chỗ hàn và que hàn tạo thành mối hàn. | Hàn các chi tiết có chiều dày nhỏ các tấm mỏng). |

Câu hỏi

1. Hãy nêu bản chất và ưu, nhược điểm của công nghệ chế tạo phôi bằng phương pháp đúc.

2. Trình bày các bước cần thực hiện khi đúc trong khuôn cát.

3. Nêu bản chất và ưu, nhược điểm của công nghệ chế tạo phôi bằng phương pháp gia công áp lực.

4. Trình bày bản chất và ưu, nhược điểm của công nghệ chế tạo phôi bằng phương pháp hàn.

Bình Luận

Để Lại Bình Luận Của Bạn